|

|

ロールテック 株式会社 |

プラスチックスリーブ 国産製造  |

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

フレキソ印刷におけるアニロックスロールの開発・進歩は、直接フレキソ印刷自体の発展、つまり印刷品質レベルの急速な向上につながり、刷版の高品質化、インキの改良と相成って、印刷用分野の飛躍的な拡大にも現れたといっても過言ではない。

1980年代に入り、アメリカ・ヨーロッパではフレキソ印刷が非常に普及していることもあり、セラミックのアニロックスロールヘの加工法が各種提案され始めた。 1.プレーンロールのセラミックコーティングロール 研磨した鉄ロール表面にセラミックをコーティング、セラミック層自体のザラッキを利用、インキを供給するタイプのロールだが、均一性・再現性が悪く、さらにドクターブレードの損傷につながるので、高品質印刷には不向きであった。 2.機械彫刻ロールにセラミックコーティングロール 機械彫刻したロールにクロームメッキの代わりに、セラミックを10~15μ位施行したロールだが、彫刻されたセル内部にもセラミックを溶射・コーティングするので、セルの埋まり・不均一であり、高品質印刷には不向きであった。 3.レーザー彫刻セラミックロール 鉄ロールに表面に200~300μのセラミック層をコーティング、研磨後にレーザー彫刻機でセラミック層に直接セル彫刻を行うタイプである。当初は不安定な要素もあったが、各程改良され彫刻線数・深度・セル容積が自由に設定出来るし、セル容積の均一性・再現性が優れているので、今後の高品質フレキソ印刷用には最適と評価され、急速に脚光を浴び始めた。

数年前より、ミルクカートン、軟包装フィルム、段ボールプレプリント印刷用などに輸入セラミックロールが導入され始め、使用しての品質安定、30倍以上の大幅な長期寿命が証明された。しかし輸入品のために納期・対応が不安定であり、業界の方々の御要望に答える形で、1990年以降、完全に国産化が可能になった。

セラミック層に直接レーザーで微細なセルを1ケずつ連続的に彫刻する訳だが、セル形状はレーザー光線でセラミック層に穴を開け、解け出たセラミックでセル頂部を形成さすので、基本的には、断面部は半円形状になる。

セル線数・深度・パターン角度などは、レーザーの出力制御で確実に再現可能であり、希望使用にマッチした安定した品質のセラミックロールの供給が可能である。

ここ数年セラミックロールの出現もあり、フレキソ印刷の品質向上・安定は確実に数段進歩した。しかし印刷業界が、テレビ同様高画質化・ハイビジョン化が要求され始め、各業界で研究が進んでいる。

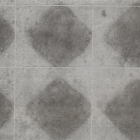

彫刻線数を選択する上で重要な要素は、刷版の点の大きさが.線数よりも網点パーセントにより極端に変化するという事である。参考に刷版線数100線の場合の網点の大きさ変化を説明する。(写真2参照)

上記写真のように、網点パーセント50%の場合は、点の大きさは200μである。ところが30%で150μ、10%で100μ、5%では60μと極端に小さくなってしまう。したがって100線の刷版といっても、5%位のハイライト部では、400線相当の細かさになっている訳である。60μなりの刷版頂部がセルに入ると、ドットゲイン・カラミなどの原因となる。400線のセラミックセルピッチは60μであるから、刷版が100線の場合でも、印刷サンプルによっては線数不適当といえる。安定を考えれば、500線以上のセラミックロールをお勧めしたい。従来のクロームロールの場合にはインキ濃度を考慮して、刷版線数の3倍のアニロックス線数をお勧めして来たが、セラミックロールの場合には、最低5倍位の線数と適切なセル容積管理されたロールの使用をお勧めしたい。

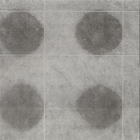

セル容積管理に関しては、従来クロームロールも写真3の断面写真のように、セル断面は穏やかな丸みを帯びたショルダーから成っている。同様にセラミックロールでも、レーザー彫刻の条件により大幅にセル容積は増減するし、研磨状態でもセル容積は簡単に20~30%違って来る。だからセル容積管理が最重要項目な訳である。当初のセラミックロールはすべて輸入品だった関係か、従来のクロームアニロックスロールの線数に合わせて彫刻を行い、セル頂部を多めに研磨して、無理やりセル容積を合わせている傾向があった。弊社としては、研磨を多くすれば折角のセラミックの良さが半減する訳で、研磨は出来るだけ最小限に押さえる事が大切であり、セル頂部の面積を少なくする事で、セル容積の増加、しいては彫刻線数の細線化・モワレ現象の解消に効果的と考える。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||